今回は3Dプリンターを魔改造してカッティングマシンを自作してみたいと思います。

手持ちの3Dプリンターに専用カッターを取り付けると自作ステッカーが作れるカッティングマシンになります。

この記事では3Dプリンターをカッティングマシンに改造する方法を紹介しています。

ぜひ最後までご覧ください。

3Dプリンターをカッティングマシンに改造。準備したもの

3Dプリンターをカッティングマシンに改造するために必要なものを紹介していきます。

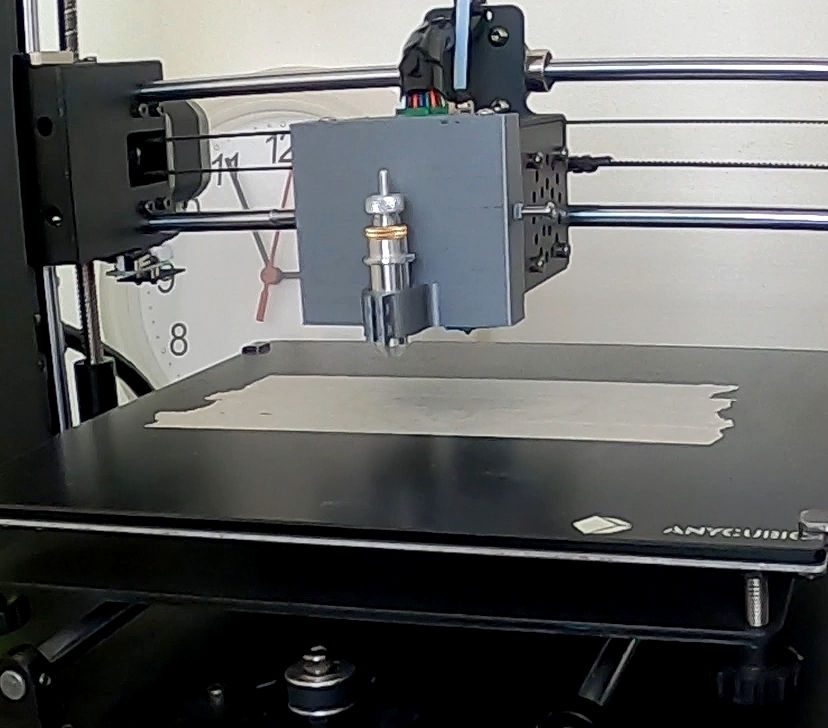

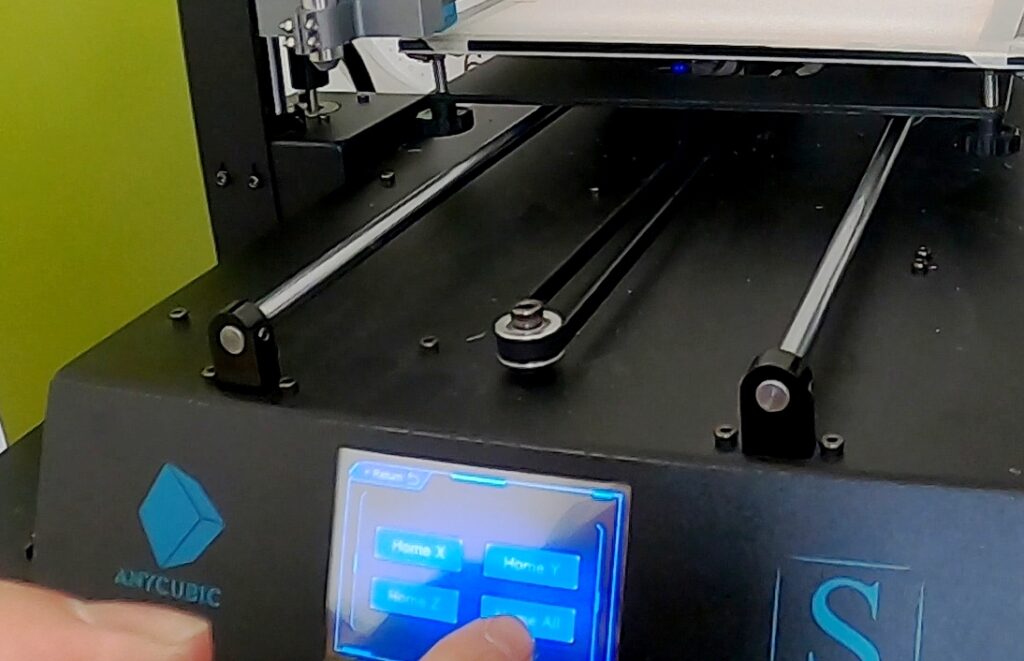

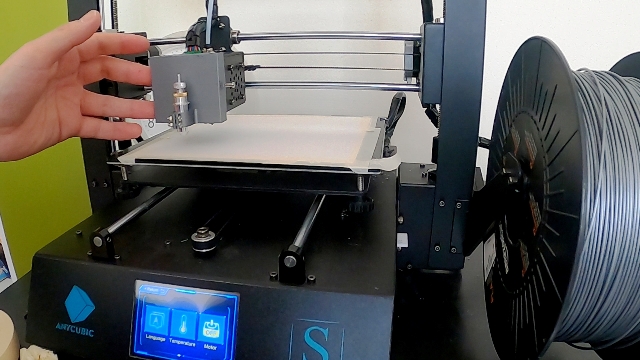

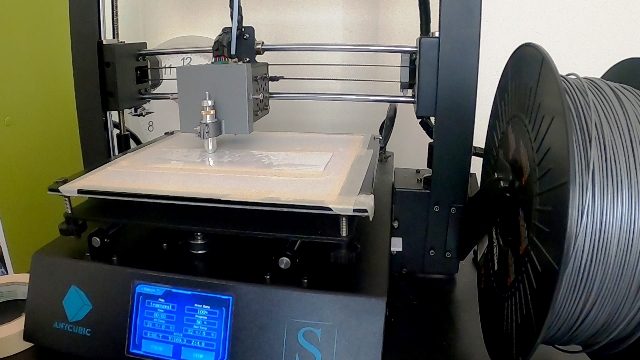

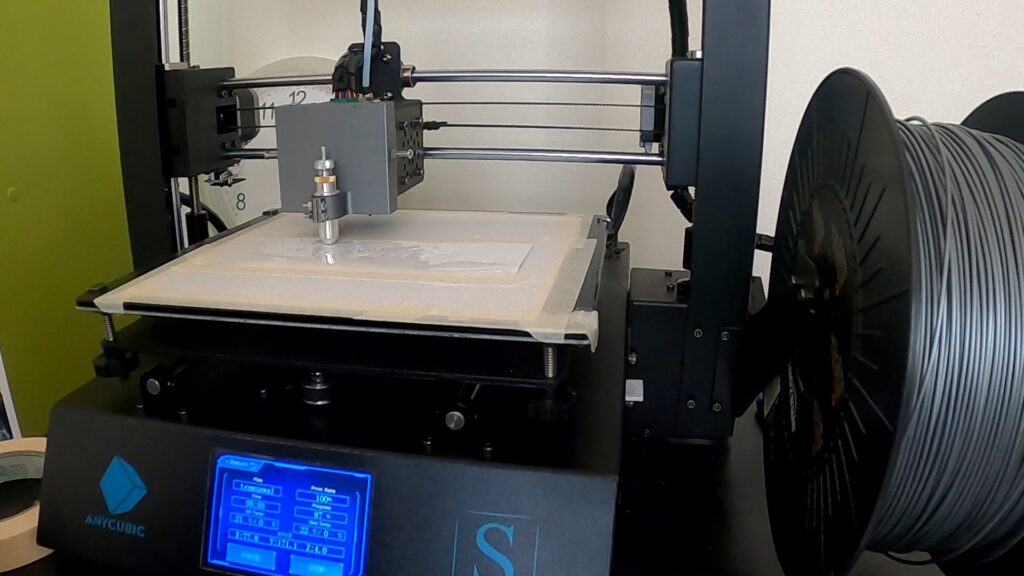

ちなみに自分の使っている3DプリンターはAnyCubic Mega-Sです。

値段は3万円弱で実はカッティングマシンよりも安いです。

ちなみに、カッターさえ取り付けが出来たらどんな3Dプリンターでもカッティングマシンに改造することができると思います。

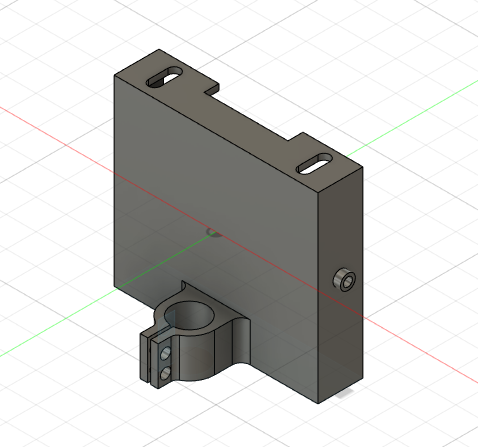

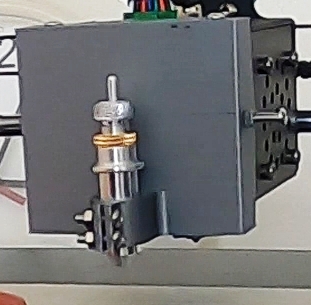

カッター取り付けベースです。

これは3Dプリンターで自作しました。本体への固定はフィラメントノズルカバー固定用のボルト2本を流用しています。

念のために左右それぞれボルト2本を押し当てるように固定しています。

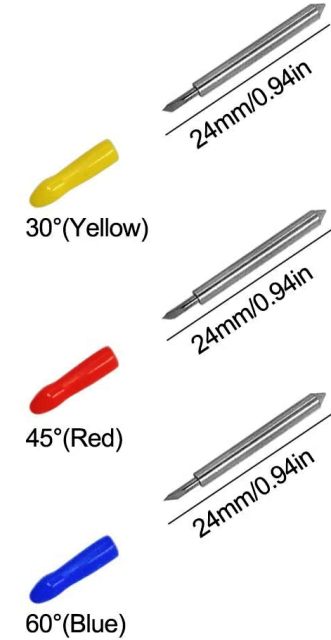

カッター

カッティングマシンにするための一番重要な部品ですね。

ブレードホルダー本体と替え刃30本セットになって1500円でAmazonで売っています。

購入品はこれだけです。3Dプリンターを持っている人は1500円のカッターを買うと気軽にカッティングマシンになるので、挑戦してみてもいいのではないでしょうか。

カッターの角度は3種類入っていましたが、とりあえず45°を選びました。

ベースへの取り付けはM3のボルト2本で取り付けています。

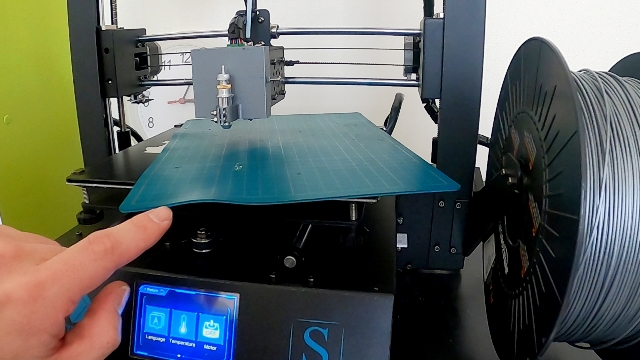

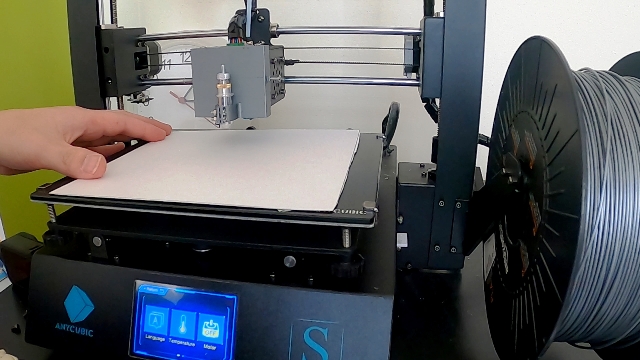

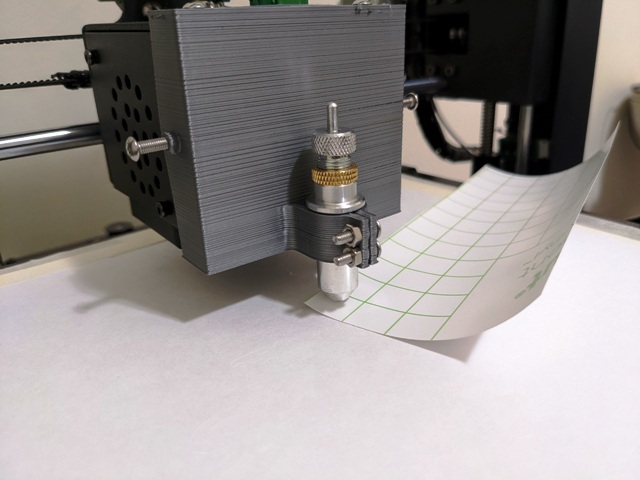

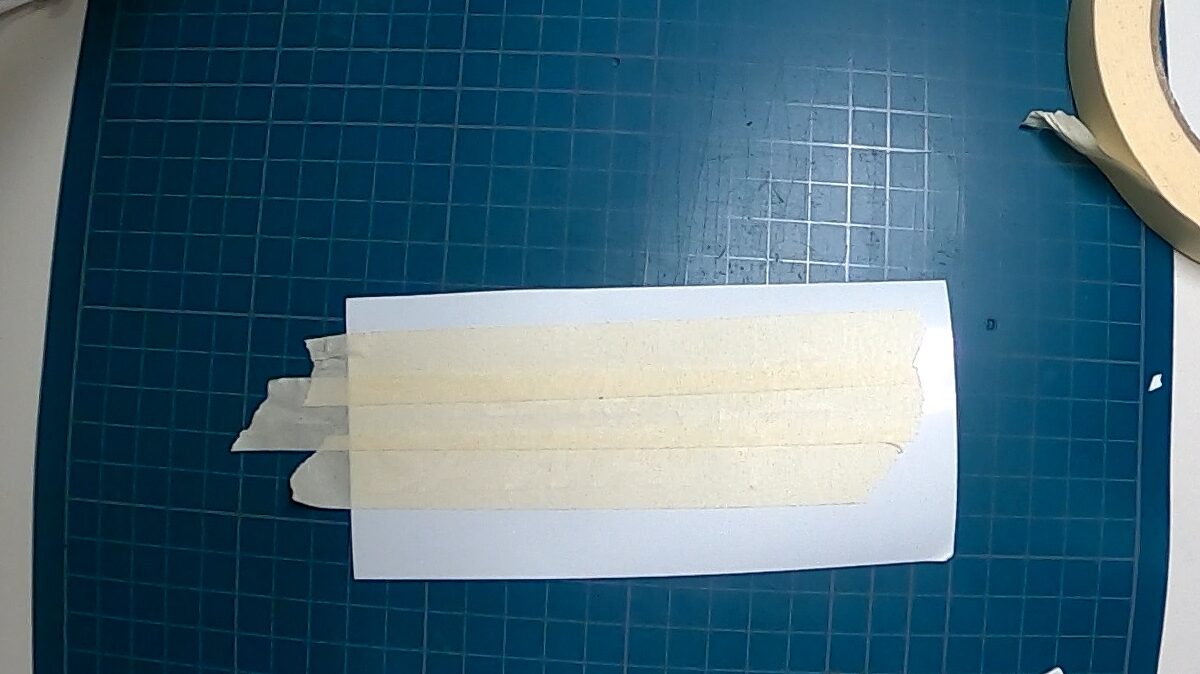

下敷き

最後にヒートベッドの上に置く下敷きです。なくても、カッティングシートを切ることができますが、ヒートベッドがボロボロになるのが嫌なので敷きます。

最初に中古のカッティングマットを敷きましたが、中古なので表面がデコボコになっていて見事にカッティング失敗しました。

当たり前ですが、表面は平ではないとキレイに切れません。

今回はカッティングマットではなく厚紙を代用しました。

厚紙は冷凍食品の包装紙です。

固定は手軽なマスキングテープで行いました。テープでもクリップでも真っすぐ固定できればなんでもいいと思います。

今回はベッドよりも小さいサイズですが、出来ればベッドと同じくらいのサイズにすることでカッティング範囲が広くなります。

3Dプリンターをカッティングマシンに改造 位置合わせ。

プリンターの準備ができたのでいよいよ調整に入ります。

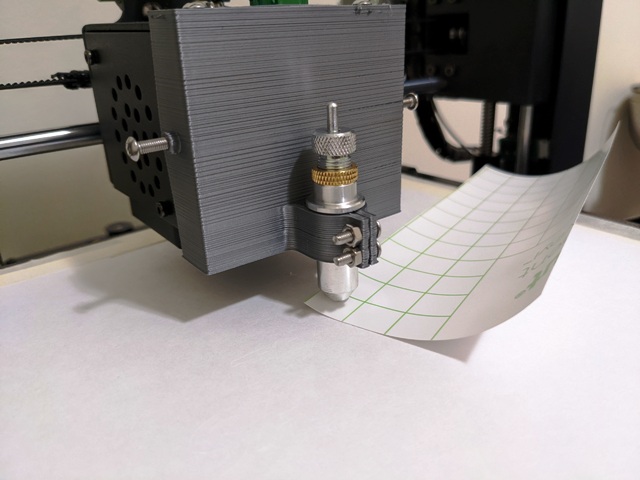

まずは、カットする高さの座標を確認します。

カット位置とは、カッターがカッティングシートに入る切り込み深さのことで、プリンターではZ軸の高さを調整して切り込む座標を調整します。

この調整は必ず必要です。

なぜなら、ベッドに敷いた下敷きの厚みとカッター取り付け位置やブレードの出代によって、位置が変わるからです。 一度、高さの座標が分かれば、下敷きを交換したり、ブレードの位置が変わらない限り変わりませんが、カットの前に一度確認しておくと失敗が少なくなると思います。

具体的な調整方法を紹介します。

まずは、プリンターをホームの位置。X軸、Y軸、Z軸が0の原点へ戻します。

3Dプリンターの原点はリミットスイッチを踏んでからの決められた移動量で決まっています。

モーターを手で動かしても座標は変わりませんし、テーブルのストロークエンドにはリミットスイッチがついていないので、操作する時は注意してください。

原点に戻さずにプログラムを走らせると衝突します(笑)

ホームに戻したら、カッターのユニットをベッドの真ん中まで移動するために、Z軸の高さをテーブルとカッターが当たらないに位置に移動します。

今回は10mm高さを上げました。

手で移動させますが、モーターの電源が入ったまま無理やり動かすとモーターの故障になるので、モーターをOFFにします。

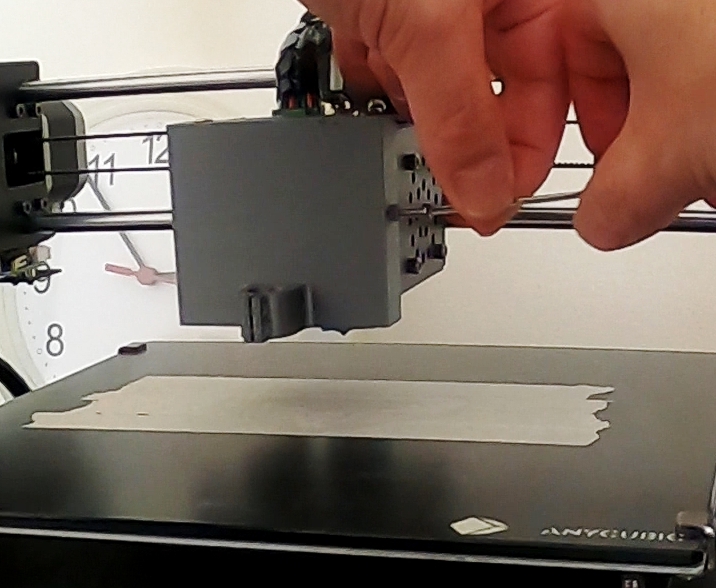

そして、ユニットを手でベッドの真ん中まで移動させます。

移動したらいよいよ高さの位置を合わせていきます。

まずは、カッターをホルダーにセットします。

モーターの各軸操作画面から、Z軸を少しづつ下げていって紙1枚がギリギリ切れるところを探します。

針先を覗きながら隙間が大きいときは1mm単位で下げていき、隙間が小さくなったり微調整は0.1mmで調整します。

隙間がなくなったら最後は紙を挟んで紙がギリギリ切れるZ軸の座標を確認します。

今回は、紙がギリギリ切れるくらいのZ軸の座標が3.7mmでした。

カットするZ軸の位置は3.7mmに設定します。

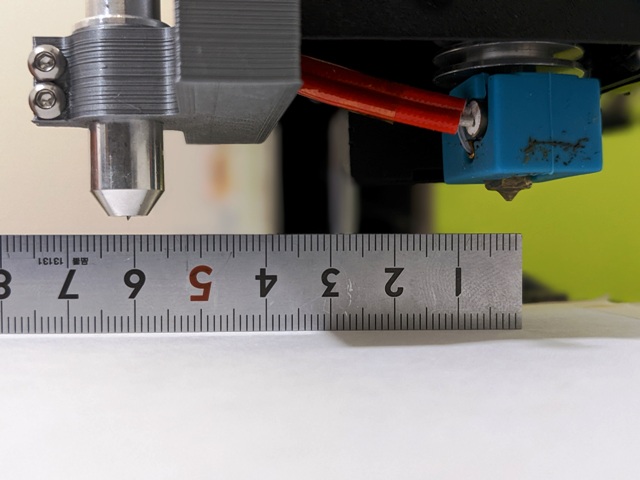

ちなみに、カッターの刃はプリンターのノズルの位置からずれています。

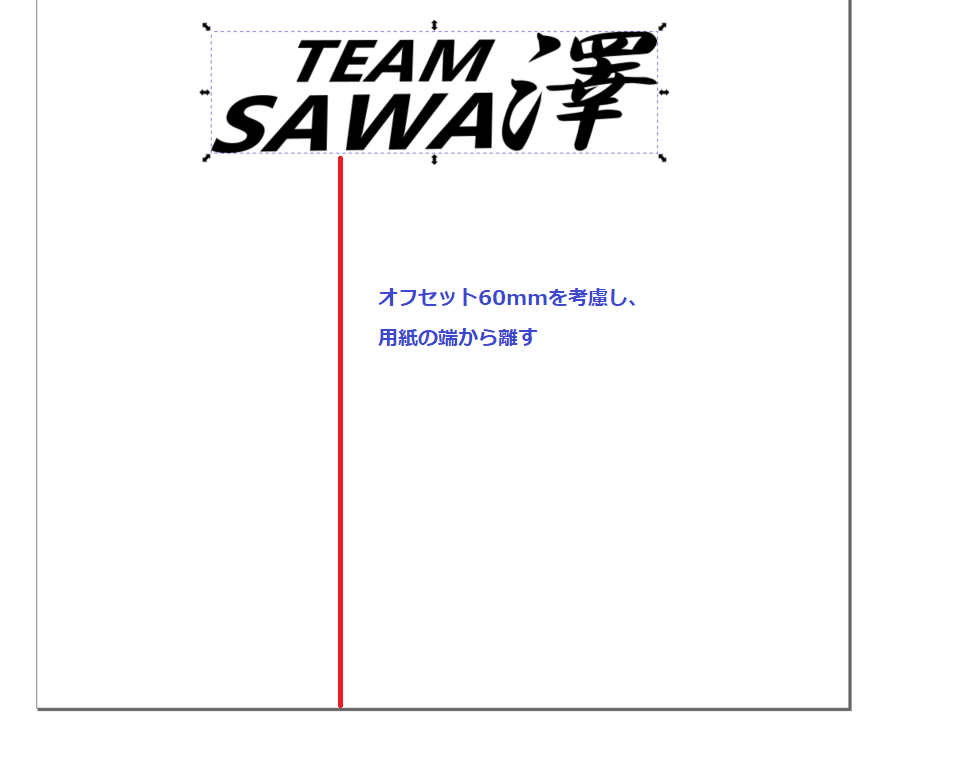

当たり前ですが、カッターの刃はノズルのケースに取り付けているのでプリンターの位置からオフセットされています。

プログラムを出力する時はオフセット量を考慮する必要があるので、どれくらいずれているのか測定していきます。

測定すると約60mずれていました。

出力する時は60mmズレることを頭に入れて、デザインからプログラムを出力します。

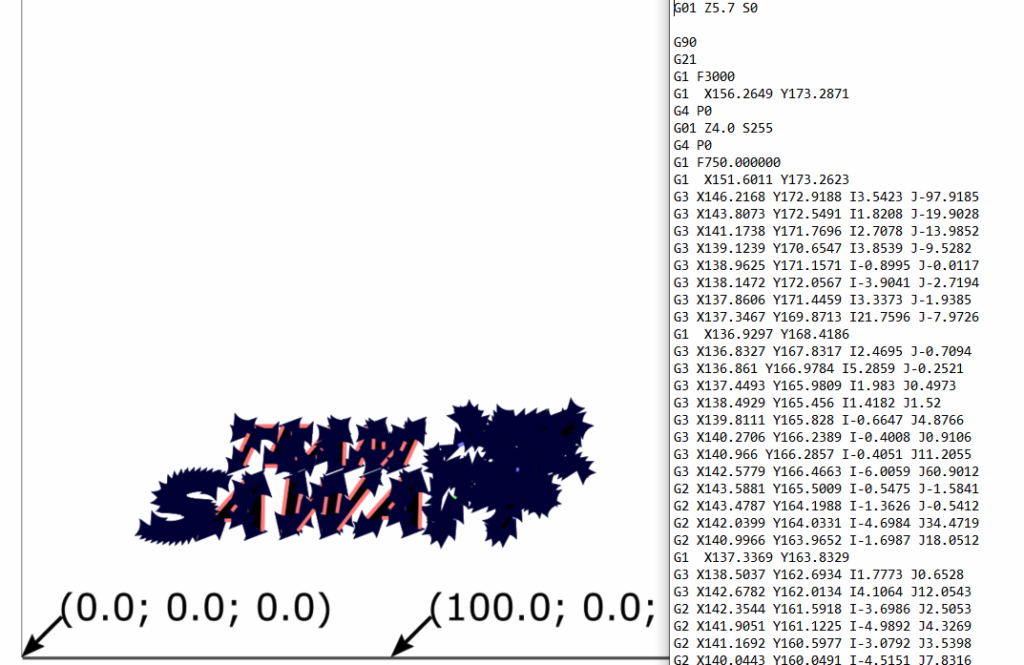

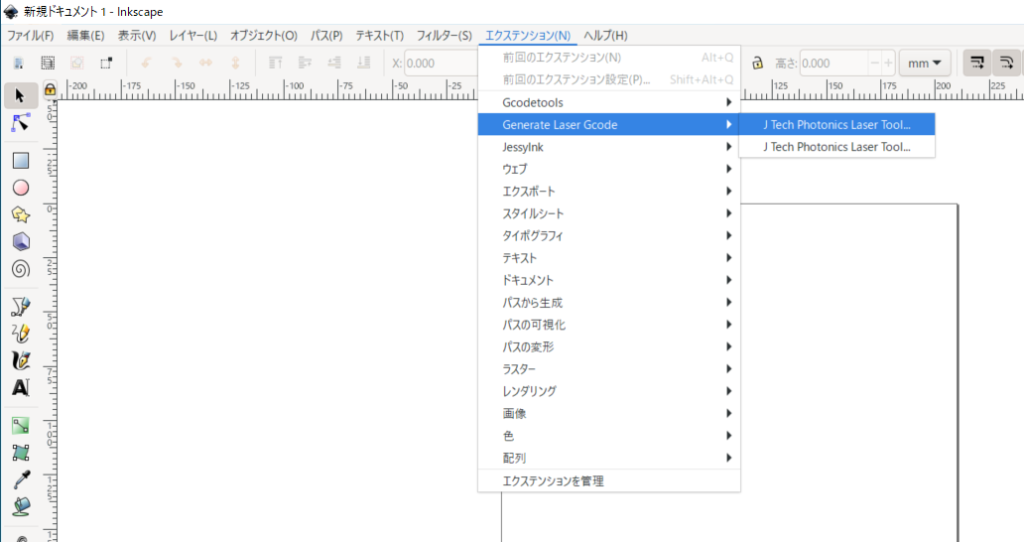

デザインから3Dプリンターのカッティングマシン用のGコード出力

デザインソフトはInkscapeを使用します。

さらに、デザインからGコードプログラムを出力するためにプラグインソフトはJtech Photonic Laser Toolを使用します。

これは、デザインをレーザー加工するためのGコードプログラムを出力するためのプラグインですが、設定を変更することでカッティング用のプログラムを作成することができます。

詳しいインストール方法やグーグル先生に聞いてみてください。

インクスケイプですが、用紙のサイズをプリンターのベッドのサイズに調整します。

これはカッティングする位置を特定するためです。

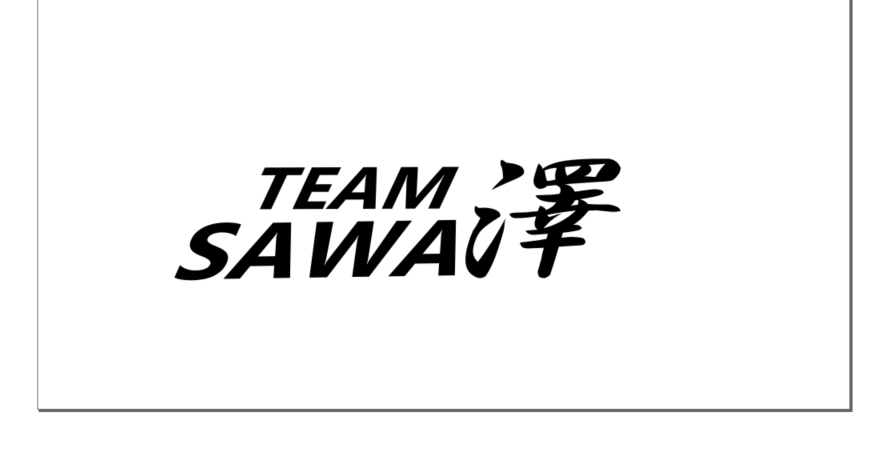

デザインはあらかじめ決まっているので貼り付けます。

このデザインからプログラムを出力しますが、注意があります。

先ほど、ノズルの位置からカッターの刃までのオフセット量を考える必要があります。

用紙の手前にデザインを配置してしまうと、カッターの刃が空振りしてしまうので、用紙の端から60mm上にデザインを配置します。

今回は真ん中らへんにカッティングするように用紙の上の方にデザインを配置しました。

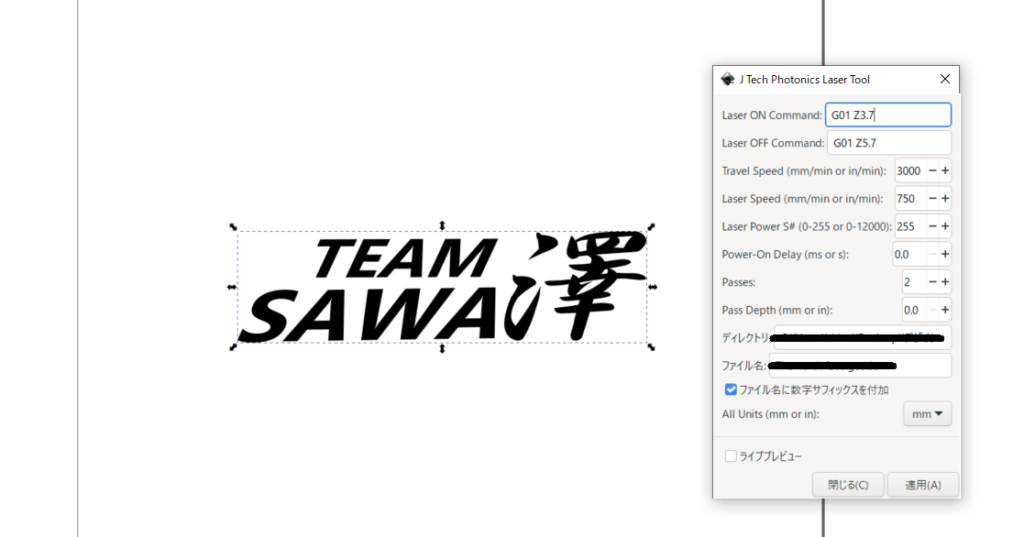

それではデザインをプログラムに変換します。

メニューの「エクステンション」→Generate Laser Gcode→Jtech Photonic Laser Toolを選択します。

設定はLaser ON CommandをG01 Z3.7に設定します。

これは実際にカットするZの座標位置を指定しています。G01は移動するコードでZ+数値はZ軸の座標位置を表しています。

次にLaser OFF CommandをG0 5.7mmにしました。

レーザーOFFは移動する時のZ軸の座標です。

ONと同じにすると移動中もカットすることになるのでZ軸を上げてカットしないようにします。今回は2mm程度上げることにしました。

この設定でカット中は3.7mmの位置ででカットして、5.7mm位置で移動します。

もしカットしてみて、カットが足りないようであればZ軸の位置を上げたり下げたりして微調整できます。

この辺が感覚ではなく数値で微調整できるのが、NCプログラムのいいところですね。

適用を押すとプログラムが出力されるので、SDカードに保存して3Dプリンターに出力します。

3Dプリンターでカッティングマシンに改造実演

実際にカットしていきます。

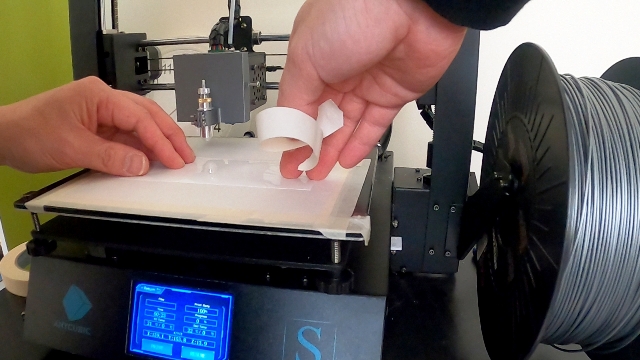

まずは、マスキングテープを使ってカッティングシートをベッドに固定します。

この時、プログラムはベッドの真ん中でプリントするように設定したので、ベッドの真ん中に配置しました。

プリントする前に、カッターをホームポジションに戻します。

ホームポジションに戻さないと現在の位置からプログラムが走って移動するので、衝突してしまいます。

そして、ファイルを選択してカットに入ります。

3DプリンターでカッティングするとZ軸を自由に調整できるので、カッティングシートだけでなく、革製品とか部厚いものも簡単にカットできると思います。

例えば、1回カットするたびにZ軸を0.1mmづつ下げることで切りにくい材料も少しづつカットすることも出来きます。

今回はZ軸を下げずに2回加工してみました。

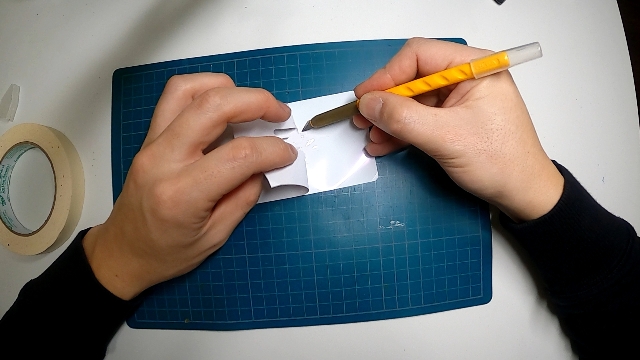

カットが終わると余分なところをはがしていきます。

切り抜きはデザインナイフが使いやすいです。

Z軸の位置が下がりすぎると台紙まで貫通していたり、逆に上がりすぎると切れていなかったりします。

この辺は実際にやってみて微調整するしかないです。

0.1mm単位で微調整は出来るので、比較的トライアンドエラーの回数は少ないのではないのかなと思います。

ベッドもまっすぐに並行が出ているわけではないので、実際にやってみると結構、調整は難しかったです。

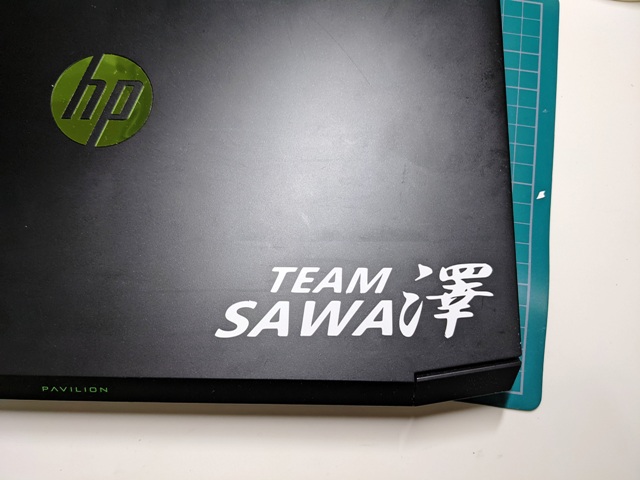

切り抜きが終わったら、いよいよ貼ってみます。

本来は見栄えと貼る位置が分かりやすいようにアプリケーションシールを上から貼りますが、今回は自分用なのでマスキングテープで代用します。

今回は少し切りすぎたのでZ軸を0.1mm上げてもよかったかもしれません。

無事にステッカーを作成することが出来ました。

コメント